在电子、制药等洁净生产场景中,很多企业认为无尘服 “没破损就能用”,实则其洁净防护性能会随时间衰减,存在 “隐性过期” 风险。无尘服的 “保质期” 并非固定时长,而是受材质、使用场景、维护方式影响的动态周期,若仅凭主观判断更换,可能导致洁净区污染或资源浪费。本文解析保质期核心影响因素与科学判断方法,帮企业精准把控更换时机。

首先,明确 3 大核心因素,决定无尘服 “实际有效周期”。不同条件下,无尘服的使用时长差异显著:

材质与工艺:优质无尘服(如超细纤维面料 + 热熔封边工艺)在规范使用下,有效周期通常 2-3 年;而一般产品(如普通聚酯纤维 + 针线缝制)因纤维易脱落、接缝易开裂,可能 1 年左右就需更换,需结合供应商提供的材质报告预判基础周期;

使用频率与场景:高频使用(如每天穿 8 小时)或恶劣场景(如制药灭菌车间的高温高湿、电子车间的油污环境)会加速面料老化,有效周期可能缩短 30%-50%;反之,低频使用(如每周穿 2-3 次)且洁净环境(如光学检测室),周期可延长至 3-4 年;

维护方式:若严格遵循 “专用洗涤剂清洗、阴凉通风存放、避免尖锐物勾刮” 的保养规范,能减缓面料磨损与纤维老化;若清洗时用普通洗衣粉、暴晒晾干或随意堆放,即使优质无尘服也可能 6 个月内出现性能衰减。

其次,掌握 2 个科学判断方法,避免 “盲目更换” 或 “过期使用”。固定保质期仅作参考,关键需通过检测与观察判断:

定期性能检测:建议每 6 个月抽样检测(按 GB/T 29862 标准),重点测试 “发尘量”(0.5μm 以上颗粒需≤10 粒 / 平方米,百级区需≤1 粒 / 平方米)与 “防静电性能”(点对点电阻 10^6-10^9Ω),任一指标超标即需整批排查更换;

日常外观与功能观察:若发现面料起球、纤维脱落(用无尘布擦拭表面有明显绒毛)、接缝开裂、弹性胶条老化(袖口 / 领口松弛漏缝),即使未到检测周期,也需立即停用,避免因防护漏洞污染洁净区。

最后,纠正 “保质期误区”:不是 “到点必换”,而是 “性能优先”。部分企业机械遵循 “2 年一换”,导致仍达标的无尘服被浪费;也有企业 “破损才换”,忽视隐性性能衰减。正确做法是:以材质报告的基础周期为参考,结合定期检测数据与日常观察,动态判断是否更换,既保证洁净防护效果,又避免资源浪费。

milan官方网站登录入口作为正规源头工厂,在青岛设研发与生产基地,可协助客户制定 “无尘服生命周期管理方案”—— 提供材质性能报告预判基础周期,同时为合作客户提供免费抽样检测服务(检测防静电性能等指标),帮企业科学把控更换时机。公司产品严选优质面料,经多重工艺处理,确保基础有效周期达标,欢迎企业到厂参观,获取定制化无尘服与管理建议。

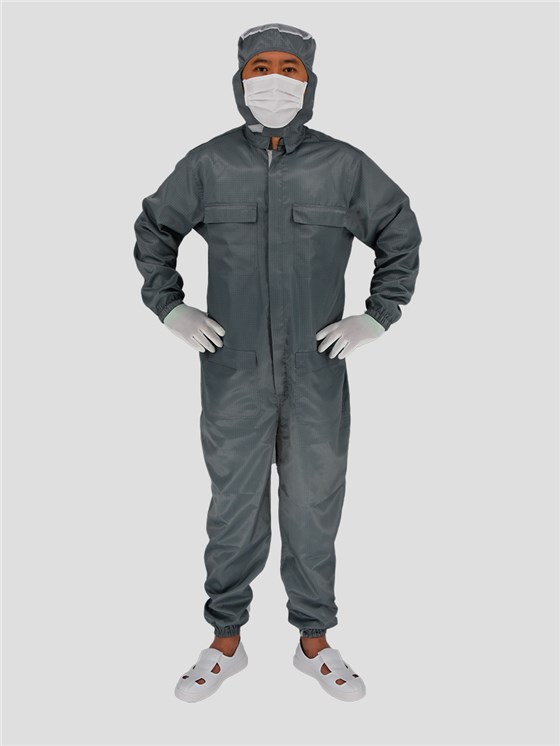

防静电三连体服

防静电三连体服 防静电二连体服

防静电二连体服 防静电分体连帽

防静电分体连帽 防静电大褂翻领

防静电大褂翻领